博客作者:Tara Dunn

在和从事新产品开发的设计师交流时,尤其是涉及可穿戴设备、航空航天或小型工业设备领域,有个话题几乎总会被提及:“我们直接用柔性电路板加连接器就好?还是说,这个项目更适合用刚柔结合板?”

这是个好问题,但答案并非 “一刀切”。事实上,答案往往取决于你何时开始思考这个问题。相比传统板对板连接的设计思路,刚柔结合板设计需要更多提前规划,思维方式也略有不同。但在合适的场景下,其收益十分显著:可靠性更高、封装更简洁、组装更便捷,还能减少长期使用中的麻烦。

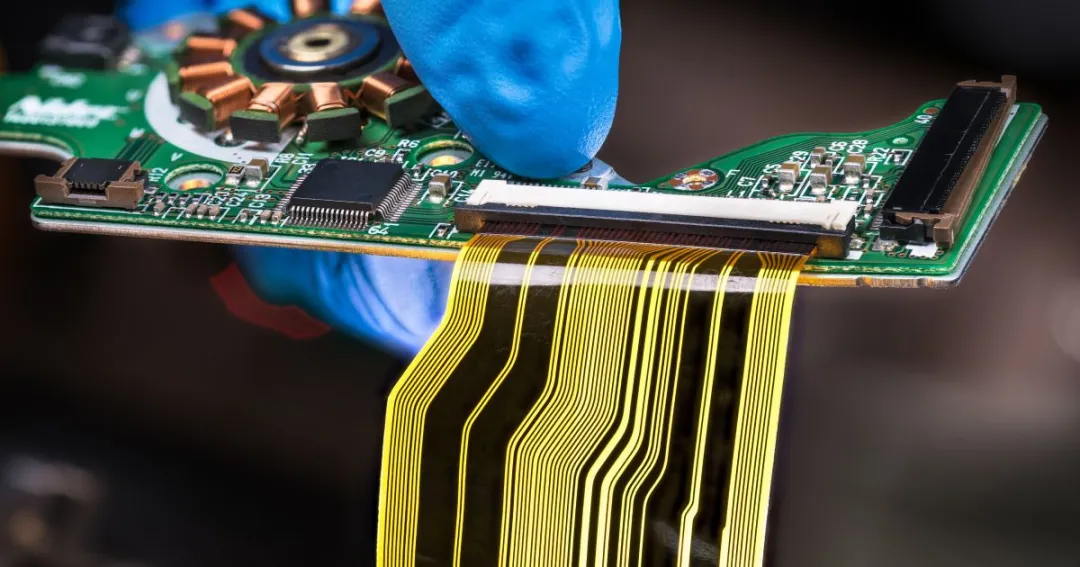

如果你之前设计过电子组件,大概率用过这种经典组合:刚性 PCB 通过柔性电路板连接,并借助板对板连接器实现电路导通。这种方案大家熟悉,多数情况下成本可控,还支持模块化设计 —— 在原型开发或产品迭代初期(设计可能频繁调整),这种灵活性尤为实用。

从物料采购和部件更换角度看,它也有优势:若系统中某块刚性板需要改动,无需重新设计整个系统,只需更新这块 PCB,连接器和柔性线缆的配置可保持不变。

但这种方案也有取舍。先看连接器:它会增加设备的高度,带来机械风险,还可能引发可靠性问题,尤其当设备要用于高振动环境,或需要频繁开合时。我见过不止一个项目,在测试后期,甚至更糟,在实际使用中才发现焊点开裂或引脚错位的问题。

再看组装过程:最终组装时对准连接器,很容易引入误差,比如极性接反、接触不良、引脚弯折等。在量产阶段,这类小失误会迅速累积,影响生产效率。

因此,尽管 “柔性板 + 连接器” 在很多场景下完全可行,但它并非没有局限性。

再来看看刚柔结合板。这种设计将多个刚性 PCB 区域整合到一个单元中,通过柔性基材层连接。无需额外连接器,因为电气连接和机械连接都直接集成在板体结构里。

诚然,它的制造工艺更复杂,前期成本通常也更高。但在以下场景中,它的优势会充分凸显:

假设你要设计的设备垂直高度极其有限,需要把所有部件塞进超薄外壳。很多应用都有这种限制,比如医疗可穿戴设备、传感器模块,甚至无人机部件 —— 每毫米空间都至关重要。连接器或许能物理装下,但它可能迫使外壳增厚,或影响结构完整性,进而给整个设计带来连锁问题。

而刚柔结合板能解决这个痛点。由于刚性区域和柔性区域的过渡无缝衔接,你可以将电路板弯折、折叠,完全贴合外壳的形状。您无需绕开庞大的硬件,只需根据产品的轮廓设计电路板即可。

这意义重大,而且不只是节省空间。去掉连接器后,相当于消除了组装中最常见的故障点之一:无需担心长期使用中触点性能衰减,无需担心组装时连接器对准失误,也无需额外人工来插拔部件。无论从电气性能还是机械结构来看,这都是更简洁优雅的方案。

我曾合作过一些团队,他们选择改用刚柔结合板,并非为了节省空间,而是为了提升组装可靠性。有一次,一位客户让多名技术人员费力地将柔性电缆安装到超紧凑的外壳中,不仅组装耗时久、故障率高,返工也十分繁琐。

改用刚柔结合板设计后,整个组装流程变得 “即插即用”—— 本质上就是一个部件,放入外壳后,通过设计自带的定位结构就能对准。这不仅提高了良品率,还减轻了产线操作人员的压力,帮助公司更稳定地达成产量目标。

另一个优势是:BOM 更精简。使用刚柔结合板,无需单独采购连接器、线缆、压接件或互连硬件。BOM 条目减少,出现物料短缺或采购突发问题的概率也会降低。

公平地说,刚柔结合板并非万能。在某些场景下使用,就是 “大材小用”,其成本也难以合理化。

如果你的产品没有空间限制,也不常用于高振动环境,那么改用刚柔结合板可能带来的收益有限。同样,若你预计产品开发阶段需要频繁修改电路板,那么采用 “独立 PCB + 柔性线缆” 的方案会更灵活,修改时无需重新设计整个系统。

此外,还需考虑制造商的经验。刚柔结合板的制造需要严格的工艺控制和早期设计反馈,你需要与熟悉 “层间过渡”“胶粘剂布局”“柔性区域规划” 的制造商合作。(这点我必须强调:一定要尽早让制造商参与设计。)

如果仍在犹豫,不妨思考以下几个问题(这是我常给客户的建议):

你是否在为空间发愁?无论是高度、封装,还是需要绕过边角的场景?

产品组装后是否会承受反复振动、移动或机械应力?

连接器是否已引发可靠性问题或组装误差?

简化供应链和 BOM 是否能为你带来显著收益?

团队是否将 “稳定、无误差的组装” 列为核心需求?

如果多数问题的答案是 “是”,那么就该认真考虑采用刚柔结合板了。

刚柔结合板不只是一种制造选择,更是一种设计理念 —— 将互连结构直接融入电路板本身。它需要更多前期规划,通常也要求你与制造商更紧密地协作,但最终的成果往往值得这些投入。

说实话,一旦见过设计精良的刚柔结合板如何完美折叠到位,精准贴合外壳的每一处轮廓,仿佛天生就该如此 —— 事实上也的确是按此设计的,你就很难再回到传统方案了。

本文转自Altium公众号

+++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++

关于亿道电子

上海亿道电子技术有限公司是国内资深的研发工具软件提供商,公司成立于2009年,面向中国广大的制造业客户提供研发、设计、管理过程中使用的各种软件开发工具,致力于帮助客户提高研发管理效率、缩短产品设计周期,提升产品可靠性。

十多年来,先后与ARM、Altium、Ansys、QT、Green Hills、Minitab、EPLAN、QA Systems、OpenText、Visu-IT、HighTec、PLS、Ashling、MSC Software、Autodesk、Source Insight、IncrediBuild、Lauterbach、Adobe、Testplant、TeamEDA等多家全球知名公司建立战略合作伙伴关系,并作为他们在中国区的主要分销合作伙伴服务了数千家中国本土客户,为客户提供从芯片级开发工具、EDA设计工具、软件编译以及测试工具、结构设计工具、仿真工具、电气设计工具、以及嵌入式GUI工具等等。亿道电子凭借多年的经验积累,真正的帮助客户实现了让研发更简单、更可靠、更高效的目标。

欢迎关注“亿道电子”公众号

了解更多研发工具软件知识

首页 > 新闻资讯

首页 > 新闻资讯